Nossas Características

Nossas Características

>> Ver nossa tecnologia de processo

>> Ver nossa tecnologia de processo

Vantagens / Desvantagens

1. Utilização de material de alta eficiência (alto rendimento)

2. Maior velocidade, produção mais eficiente

3. Melhoria da força do produto através do endurecimento pelo trabalho

4. Redução de custos através de processos de fabricação personalizados

- É necessário fazer matrizes de formação (custo inicial e de execução)

- Tempo necessário para montar e ajustar o equipamento de produção de uma determinada peça, portanto não adequado a pequenas séries de produção (melhor para produção em massa)

- Por natureza, a conformação a frio deixa raios na maioria dos cantos e a precisão não é tão alta como na usinagem.

Conformação a frio versus usinagem

| Usinagem | Conformação a frio | |

|---|---|---|

| Matrizes | Não necessário |

Necessário |

| Rendimento do material | ✘ | ✔✔ |

| Velocidade de processamento | ✘ | ✔✔ |

| Força | ✔ | ✔✔ |

| Precisão do processo | ✔✔ | ✔ |

| Produção em grande escala | ✔✔ | ✔ |

| Produção em pequena escala | ✘ | ✔✔ |

| Produção de Protótipos | ✔✔ | ✘ |

| Produção em massa | ✔ | ✔✔ |

Comparação entre formação a frio, quente e morno

| Conformação a quente | Conformação morna | Conformação a frio | |

|---|---|---|---|

| Características | Conformação com material aquecido acima de sua temperatura de recristalização. |

Conformação feita a temperaturas entre as de conformação a quente e a frio. |

Conformação feita à/perto da temperatura ambiente. |

| Conformação Temperatura |

1100°C ~1250°C (2012°F ~ 2282°F) |

300°C~850°C (572°F ~ 1562°F) |

Conformação feita a temperatura. |

| Cargas Necessárias | Cargas de baixa formação necessárias | Cargas médias necessárias | Grandes cargas necessárias |

| Nível de Precisão | ✘ | ✔ | ✔✔ |

| Qualidade do Acabamento da superfície |

✘ | ✔ | ✔✔ |

| Nível de Geometria Complexidade |

✔✔ | ✔ | ✘ |

| Produção Ideal Quantidade |

Melhor para produção em pequena e média escala | Melhor para produção em média escala | Melhor para produção em larga escala |

| Prós / Contras | Como o material é aquecido acima de sua temperatura de recristalização, são necessárias cargas menores para formar o material. Também é possível uma deformação maior, permitindo geometrias muito grandes ou altamente complexas. Entretanto, o acabamento superficial é muitas vezes pobre para produtos de aço em comparação com a conformação a quente e a frio porque a oxidação e descarbonatação da superfície ocorre acima de 900℃(1652°F). O nível de precisão alcançável também é pobre devido à expansão /contração do metal, pois ele é aquecido e resfriado. | A conformação morna visa combinar os pontos fortes da conformação a quente e a frio. Ela permite melhores acabamentos de superfície do que a conformação a quente, mas o controle de temperatura é difícil. Geometrias mais complexas são possíveis do que com conformação a frio, mas a precisão não é tão alta. | Como não há adição de calor ao material, a conformação a frio permite alta precisão, acabamento superficial de alta qualidade e alta velocidade de produção. Entretanto, em comparação com a conformação a quente, as cargas necessárias para deformar o material são altas e a deformabilidade do material é baixa, exigindo assim um alto grau de experiência de fabricação para alcançar geometrias complexas. A vida útil do ferramental varia de acordo com o produto, mas é comum que o ferramental dure na faixa de 10.000 peças ou mais. |

Parafuso

Roscas

Sulcos

Extremidades pontiagudas

Extremidades

arredondadas

Retos

Serrilhado

Diamante

Serrilhado

Espiralado

Serrilhado

Parafusos

de chumbo

Roscas usinadas versus laminadas

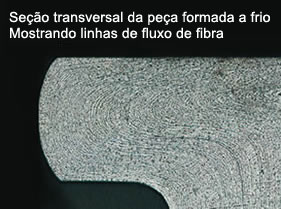

As roscas laminadas permitem a formação de roscas de alta velocidade sem perda de material para sucata e um produto mais forte em geral porque, ao contrário das roscas usinadas, as linhas de fluxo de fibras do material são deixadas intactas. A laminação também permite custos mais baixos e melhor tempo de retorno do que a usinagem.

Roscas usinadas

Roscas formadas a frio

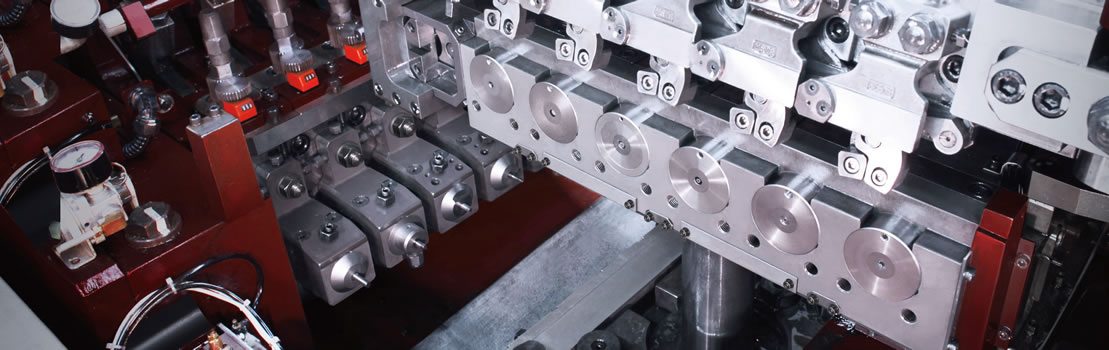

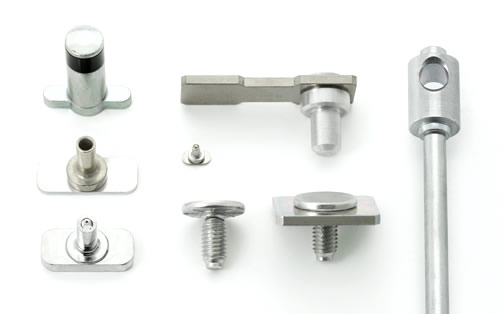

Formação de precisão personalizada

Formação de precisão para peças personalizadas com diâmetros de eixo de até 25 mm (aprox. 1 pol.).

⇱ Visualização ampliada Mais >>Formação de Microprecisão

Formação de precisão para micro peças com diâmetros de eixo de 1mm (0,04 pol) ou menos.

⇱ Visualização ampliada Mais >>Embutimento

Desenho profundo para peças com baixa espessura ou furos profundos que de outra forma seriam difíceis de formar a partir de material circular.

⇱ Visualização ampliada Mais >>Conformação para peças longas

Conformação para peças longas (até 1200mm (47in)).

⇱ Visualização ampliada

Mais >>

Usinagem

Combinando usinagem com conformação a frio para alcançar alta precisão difícil com apenas conformação.

Laminação

De engrenagens sem-fim e serrilhadas a geometrias laminadas exclusivas.

Dobrar / Aplanar / Aparar

Uma grande variedade de processos secundários, tais como dobrar, achatar e aparar.

Fixação / Encaixe de prensa / Moldagem de plástico

Fabricação composta que combina diferentes materiais através de crimpagem, encaixe de prensa e/ou moldagem de plástico.

Capacidades de processamento

Nota: Entre e m contato conosco se sua peça for particularmente longa.